汽車鋁壓鑄件質量綜合診斷與控制

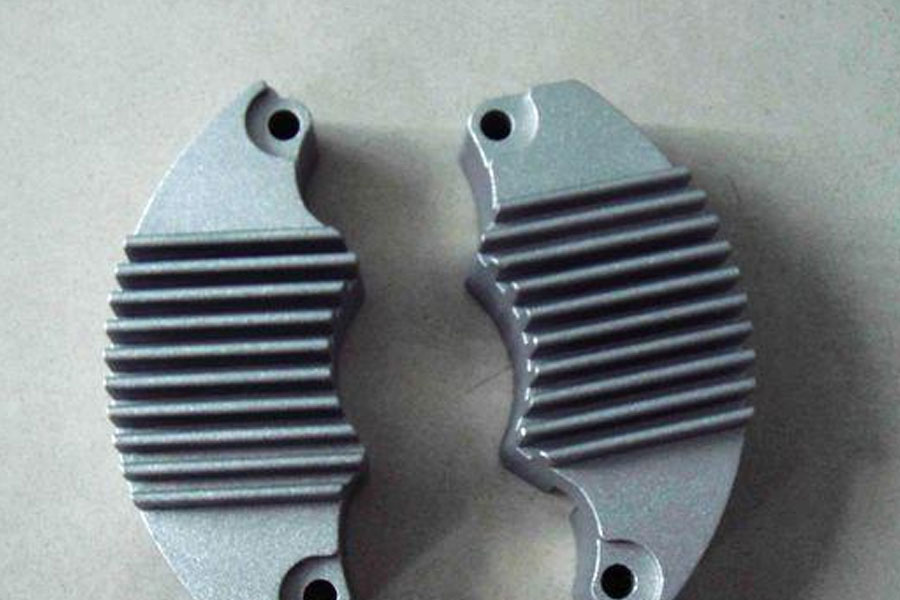

對汽車鋁合金壓鑄件質量的綜合診斷與控制進行了分析研究,發現以下不足和缺陷。 對於汽車鋁合金壓鑄件來說,汽車氣缸的連桿比較大,尤其是氣缸體的頭蓋位置佔用空間大,結構也比較複雜。 加工過的鏈節和缸體表面的某些部位不得有孔洞,嚴重影響壓鑄件的質量。 其次,由於外購零部件和材料、操作不當等,也給汽車壓鑄件帶來了質量影響。 為了提高汽車壓鑄件的質量,需要加大對上述弊端的關注度,改進工藝設計環節和孔型弊端。

1 汽車鋁合金壓鑄件質量綜合診斷與控制

1.1 診斷缺陷描述

對於汽車鋁合金壓鑄件整體來說,汽車缸體部分的連桿比較大,尤其是缸體蓋罩的位置佔用空間大,結構也比較複雜。 加工過的鏈節和圓柱面的某些部位不能是孔洞的存在造成的。 對於那些允許孔洞存在的圓柱面,孔洞的分佈比較分散,對尺寸有嚴格的規範和要求。 對於氣缸蓋連桿,凸輪軸位置伴隨著探傷。 加工後的孔尺寸必須滿足監測要求,滿足最低監測標準。 對於此類構件,給設計和生產工作帶來很大的難度,嚴重影響設計效率和生產效率。 鑄件的工藝和工藝不能充分考慮到整個鑄件的不同環節和位置,與生產環節和工藝設計環節的兼容性較差。 部分幼蟲壁具有光滑的特徵,幼蟲壁深度較大,存在空氣污染問題。 其次,也有一些缺點,例如連接氣穴和縮孔的孔隙。

1.2 工藝綜合診斷分析及圖像仿真分析

外購零部件和材料、操作不當、工藝設計緩解、機械裝置的實際適用性等,都對汽車鑄件的安全性產生很大影響,導致質量變化,嚴重的會導致鑄件報廢。 上述因素都具有可變性的特點,因而對鑄件質量的影響較大。 任何一個環節的任何變化都會帶來鑄件質量的波動。 外購零部件和材料、操作不當、工藝設計緩解、機械裝置的實際適用性等導致鑄件質量變化的主要原因並不容易找到。 面對這種情況,需要加大對鑄件設計和工藝環節的持續跟踪調查。 首先要觀察分析不同鑄件的生產日期,建立合理的時間安排,確立以鑄件質量為導向的目標,對以下緩解措施進行監測和持續觀察。 包括對鑄件原材料、輔料、冶煉環節、鑄件設計與工藝生產參數、鑄件質量監控等環節的綜合監控和跟踪[21. 對於圖像模擬分析,鑄件的主要缺陷反映在齒輪室中。 這種缺陷的主要影響因素是氣體變化和收縮的影響,給孔帶來很大的缺陷。 對於鑄件來說,產生的氣體主要是從熔體內部獲得的,而氣體是從脫模劑中獲得的。 鑄造過程中的意外氣體。 溶液中產生的氣體與鑄造材料的種類和性能密切相關,與鑄件的冶煉工藝密切相關。

2 優化改進措施

2.1 圖像模擬管理與改進

對於鑄件來說,產生的氣體主要是從熔體內部獲得的,而氣體是從脫模劑中獲得的。 鑄造過程中的意外氣體。 溶液中產生的氣體與鑄件材料的種類和性能密切相關,與鑄件的冶煉工藝密切相關[41. 脫模劑產生的氣體與鑄造工藝設計環節和鑄件壓緊環節型號的選擇密切相關。 針對鑄件發展中的這一不足,可以利用鑄件冶煉技術的調整和噴塗技術的調整加以改進和優化。 鑄件在壓製過程中帶來的氣體缺陷與液態金屬的運行形式有著密切的關係。 鑄件膨脹和收縮的缺點與鑄件的溫度和凝固密切相關。 明確鑄件的設計方案後,就可以擴展流道的設計和配置,設置排氣管路和溢流設備,設置鑄模溫度,設置壓力係數。 在設計和配置壓縮件的係數和參數時,應考慮金屬液在鑄體內的流動形式,考慮液體的凝固,盡量減少縮孔值,限制為最小化。 此外,圖像模擬可用於此鏈接中的分析。 圖像模擬方法是目前分析鑄件規律和了解其充填形狀的主要方法,為鑄件缺陷產生的原因提供科學依據。 改變時序模型,以三角形的形式呈現,然後給出其技術和過程的仿真係統,並區分STL文件的格式。 識別後,使用Msgmasoft軟件開始劃分網絡。 為它提供十萬個帶有鑄件和澆注系統的網絡節點。 經過對Msg-masoft軟件及其實際應用的深入研究和分析,發現使用Msgmasoft軟件具有實際適用性,可以對鑄造工藝模具進行改革創新,為鑄件設計奠定理論基礎。模具和工藝。 .

2.2 增加對溶解氣體的管理

正時齒輪在熔煉作業時,從齒輪室出來的爐料包括50%的鋁沉積物和39%的熔爐。 因為在再爐操作過程中水分和其他一些物質會不斷增加,從而使氣體含量增加,這時應及時對物料進行處理和管理,降低熔體元素含量,在物料前添加和去除。被放入爐中。 對於氣體和液體,增加了對氣體含量的監測和觀察。 同時,要改變和優化工藝,改進注射工藝,調整注射線,保證脫氣作業的高效進行,提高脫氣效率。 保證百克鋁材的含氣量在0.2ml左右。

2_3 增加工藝參數合理性,優化鑄造條件

關於工藝參數的合理性,首先要根據監測結果,對影響鑄件的工藝參數和質量關係進行分析研究,在不改變鑄造條件的情況下提高鑄件質量。 為保證工藝參數的合理性,可採用注射工藝來增加鑄件的緻密性、工藝中充填氣體的壓力等,以增加鑄造工藝的合理性。 其次,要加大對澆注條件的關注度,保證工藝的合理操作,加大對孔洞的關注度,調整流道尺寸,在液接處加排氣管。 在鑄件的實際生產和設計活動中,要增加對鑄件孔的觀察,看是否有缺陷和缺陷,並觀察其尺寸和分佈範圍。 這種對鑄件的觀察主要是監測鑄件的實際適用性,看是否需要報廢和更新。 截斷鑄件的缺陷環節,對缺陷件進行再加工,確保其符合標準鑄件的要求,增加其實際適用性。 對於成品鑄件,要注意觀察孔壁,看孔壁是否粗糙。 對於較粗糙的洞壁,主要表現出樹枝的性質。 用顯微鏡觀察分析時,可以發現底部的連續性較好,伴隨著幼蟲的萎縮和鬆動。

3 結束語

管理汽車鋁合金壓鑄件的質量缺陷,首先要加大對溶氣的管理,改變和優化工藝,增加工藝參數的合理性,優化鑄造條件,監測觀察鑄件是否他們需要是報廢和更新。 對有缺陷的零件進行再加工,以確保它們符合標準鑄件的要求。 對於鑄件定時性能的主要缺陷的圖像模擬和分析,可以使用鑄件熔煉技術的調整和噴塗技術的調整。

轉載請保留本文出處和地址:汽車鋁壓鑄件質量綜合診斷與控制

明和 壓鑄公司 致力於製造和提供優質和高性能的鑄件(金屬壓鑄件範圍主要包括 薄壁壓鑄,熱室壓鑄,冷室壓鑄),圓形服務(壓鑄服務,數控加工,模具製作,表面處理)。任何定制的鋁壓鑄件、鎂或 Zamak/鋅壓鑄件和其他鑄件要求歡迎與我們聯繫。

在ISO9001和TS 16949的控制下,所有工藝都通過數百台先進的壓鑄機、五軸機等設備進行,從噴砂機到超聲波清洗機。 銘禾不僅擁有先進的設備,而且擁有專業的由經驗豐富的工程師、操作員和檢驗員組成的團隊,使客戶的設計成真。

壓鑄件的合同製造商。 能力包括從 0.15 磅起的冷室鋁壓鑄件。 至 6 磅,快速更換設置和加工。 增值服務包括拋光、振動、去毛刺、噴丸、噴漆、電鍍、塗層、裝配和工具。 使用的材料包括合金,例如 360、380、383 和 413。

鋅壓鑄設計協助/並行工程服務。 精密鋅壓鑄件的定制製造商。 可製造微型鑄件、高壓壓鑄件、多滑塊模具鑄件、常規模具鑄件、單元模具和獨立壓鑄件和型腔密封鑄件。 鑄件可製造的長度和寬度最大為 24 英寸 +/-0.0005 英寸公差。

ISO 9001: 2015 認證的壓鑄鎂製造商,能力包括高達 200 噸熱室和 3000 噸冷室的高壓鎂壓鑄、模具設計、拋光、成型、機加工、粉末和液體噴塗、具有 CMM 能力的完整 QA ,組裝,包裝和交付。

鑄造行業 零件案例研究:汽車、自行車、飛機、樂器、船隻、光學設備、傳感器、模型、電子設備、外殼、時鐘、機械、發動機、家具、珠寶、夾具、電信、照明、醫療設備、攝影設備、機器人、雕塑、音響設備、運動器材、工具、玩具等。

我們接下來可以幫助您做什麼?

∇ 前往主頁 壓鑄中國

By 明和壓鑄製造商 |分類: 有用的文章 |材料 標籤: 鋁鑄件, 鋅鑄件, 鎂鑄件, 鈦鑄件, 不銹鋼鑄件, 黃銅鑄件,青銅鑄件,鑄造視頻,公司歷史,鋁壓鑄件 |評論關閉