蠕鐵生產過程控制

與灰鑄鐵相比,蠕墨鑄鐵的抗拉強度至少提高70%,彈性模量提高35%,疲勞強度提高近一倍。 蠕鐵的強度和剛度比鋁合金高一倍,疲勞強度高一倍。 蠕鐵的這些特性為發動機提高功率/重量比和增加氣缸壓力提供了可能。 提高缸壓是下一代直噴柴油機性能優化的關鍵。 為滿足蠕鐵的廣泛應用,鑄造行業目前正在積極籌備、大力投資、改造新工藝,使蠕鐵生產穩定可靠。

對於蠕鐵發動機從原型到批量生產,決定性因素是質量風險。 對於優質蠕鐵,穩定區很小,僅在0.008%鎂含量範圍內。 微量,如損失0.001%的鎂,就會產生片狀石墨,使力學性能下降25%~40%。 本文介紹了一種基於熱分析方法的過程控制系統。 系統測量鎂的流失量,在線調整鐵水狀態,防止片狀石墨的產生。 這種計量調整的在線控制方式,將蠕鐵生產過程中的波動性降低到最低點,從根本上杜絕了蠕鐵生產帶來的質量風險。

對高馬力、高扭矩、低廢氣排放和降低油耗的需求持續增長。 這就迫使大功率柴油機的設計者提高點火峰值壓力,大大增加了發動機的熱負荷和機械負荷。 熱負荷和機械負荷同時增加,使目前使用的常規鑄鐵和合金鑄鐵(CrMo)發動機已達到或超過其使用上限。 發動機製造商需要具有更高強度和更好耐熱性的材料。

蠕墨鐵迅速成為人們的首選材料。 大大提高了新一代卡車發動機的缸體、缸蓋和缸套的可靠性。 為了實現各種性能(如鑄造性能、機械加工性能、導熱性能和機械性能)的最佳組合,這些零件必須製成球化率為0%~20%(蠕變率為80%~100%) ) 由蠕墨鑄鐵製成。 如果球化率超過20%,就會造成一系列不利因素。 例如,收縮量過大,氣缸蓋等形狀複雜的零件特別容易發生收縮。 另一個例子是由於加工過程中過度磨損導致刀具壽命縮短。 還有熱導率顯著下降,引起熱應力等。 在蠕鐵的另一端,片狀石墨的出現會導致機械性能線性下降,使發動機無法滿足新的要求。 綜上所述,為了滿足新一代卡車發動機的需求,高強蠕墨鑄鐵的球化率必須在0%~20%之間(即蠕變率在80%以上,無剝落)。

是否採用生產過程控制取決於產品的年產量、產品的複雜程度和金相組織變化的允許範圍。 如圖 1 所示,相對簡單的小批量零件,例如鑄錠模具,通常可以通過傳統的鑄造方法生產。 通常不需要過程控制,並且在經濟上不划算。 當排氣管、曲柄軸套和支架等零部件的年產量增加時,引入過程控制是有意義的。 這類產品雖然年產量大,但年鑄件噸位不高。 金相組織的要求不是很嚴格,允許球化率高達50%。 此外,由於此類零件的機加工量較小,可以允許在生產中增加可添加的鈦,以擴大可控範圍。 對於此類產品,常規的鑄造方法和嚴格的培訓一般可以勝任蠕鐵生產。 但從質量控制的角度來看,過程控制應該更安全。 同樣,過程控制也為大型船用發動機缸體和氣缸蓋的生產提供了保障。 雖然體積大、產量低有利於產品的製造,但因產品超標造成的經濟損失,足以增加一套過程控制系統。

最需要過程控制的產品是年產量大、複雜度高、技術要求嚴格的汽車發動機缸體、缸蓋和製動盤。 這些產品的年產量和年噸位都很高。 它們尺寸複雜,對金相組織要求高,容易產生縮孔。 這些產品不能有任何質量風險,否則損失會很嚴重。

對發動機缸體、氣缸蓋和氣缸座性能的嚴格要求,為製造產品規格奠定了基礎。 為了獲得最佳的鑄造性、切削加工性和力學性能的綜合性能,部件所有關鍵部位的球化率應在0%~20%範圍內。 更重要的是,必須絕對避免片狀石墨,以防止局部薄弱造成零件損壞。 為了獲得良好的機械可加性,必須將游離碳化物減少到最低限度。 因此,絕對不應添加鈦。 最後,從生產的角度來看,鑄造廠需要一個穩定可靠的工藝,以確保金相組織引起的廢品率最低。 汽車行業的製造商需要質量保證,鑄件必須100%符合金相要求。 汽缸體、汽缸蓋和汽缸座的大規模、可靠生產,需要在澆注前對鐵水進行準確的分析和在線調整,以消除過程中的波動。

蠕蟲鐵穩定性

之所以不大量使用壓鐵來生產複雜的零件(如發動機缸體),是因為壓鐵的穩定面積太小,無法保證生產中沒有風險。 一般來說,這個穩定區只跨越0.008%鎂的區域,如圖2所示。穩定區平台的大小和位置因產品而異。 事實上,可用的鎂範圍比這更小。 因為每 5 分鐘,活性鎂就會燃燒 0.001%。 鐵水的初始澆注點必須足夠遠離壓實鐵到灰口鐵的急劇轉折點,以確保最終鑄件中不會出現片狀石墨。 當鐵水中加入鎂時,片狀石墨會在大約 15 分鐘內出現。

起點不能太靠近穩定平台右側(鎂含量高),否則會導致較薄部分和快冷部分形成大量球狀石墨。

除了較小的可用平台區域外,平台區域始終在移動。 如果活性氧和硫含量高,它們會消耗更多的活性鎂,整個平台會向右移動(高鎂含量)。 相反,如果活性氧和硫含量低,平台將向左移動(低鎂含量)。 原料成分、純度、氧化程度和濕度等的變化,使人們無法控制化學成分固定範圍內的蠕鐵。

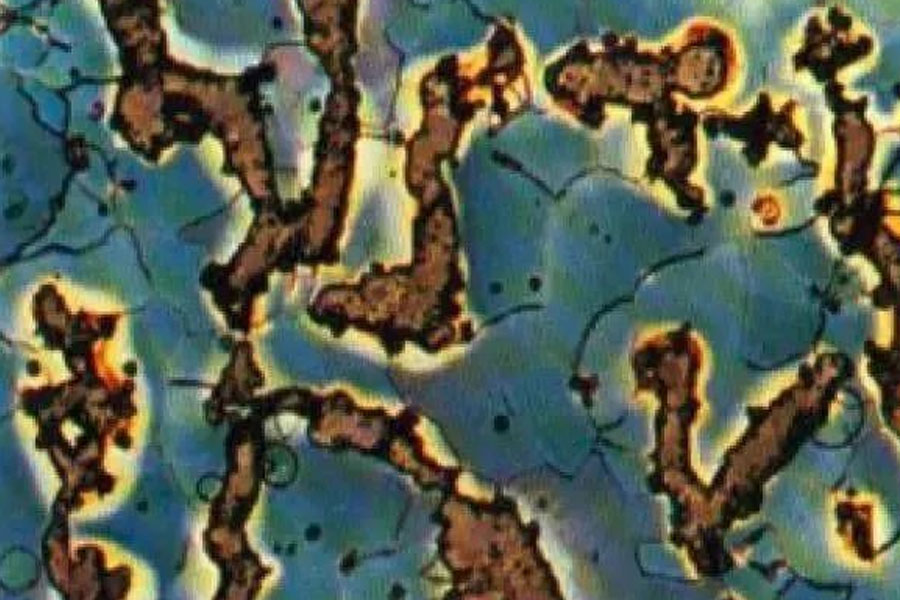

雖然從蠕墨鑄鐵轉變為灰鐵只需將活性鎂降低0.001%,但鎂的燃燒並不會導致整個零件變成片狀石墨。 當活性鎂不足時,石墨先形成片狀,凝固時向外膨脹,鎂在固液界面前端下垂濃縮。 如果活性鎂的初始用量合適,在共晶邊界處會形成蠕蟲狀石墨,如圖3所示。片狀石墨首先表現為分散的片狀石墨斑點。 與所有常見的片狀石墨不同,這些孤立的片狀石墨斑點很難用超聲波檢測到。 他們被超聲波掃描的概率不高。

鎂對蠕鐵的敏感性如圖4所示:在一噸鐵水鋼包中,只需加入10克鎂,分散在Φ25試樣中的片狀石墨斑點即可完全轉化為蠕墨。 帶有片狀石墨斑點的試棒的抗拉強度僅為300 MPa,而完全蠕變的同一試棒的抗拉強度達到450 MPa。

孕育劑對蠕鐵穩定平台也很敏感,如圖5所示:一噸鐵水中加入80克孕育劑,可使Φ25試棒球化率從3%提高到21%。 孕育量高,晶核多,有利於球形石墨的形成。 這使蠕鐵平台向球化率高的方向升高。 低接種率導致平台向下移動。 鐵水過熱溫度、保溫時間、原料化學成分、孕育劑種類和孕育量等諸多因素都會影響蠕鐵平台的位置。

任何過程控制技術最基本的要求是準確測量和分析鐵水的狀態。 對於蠕鐵,可靠的生產控制需要從蠕變灰分轉變中同時測量活性鎂的臨界點、隨後的鎂燒盡程度和孕育程度。

200克熱分析樣品是通過將新特探頭插入球化和孕育後的鐵水中得到的。 在三秒的插入過程中,探頭壁與鐵水達到熱平衡狀態。 與傳統的熱分析樣品杯不同,這種薄壁採樣器不僅保證每次的樣品量相同,而且避免了倒入樣品杯的鐵水氧化。 過熱度的測量更準確,因為不存在常規熱分析中的劇烈冷凝現象。

如圖 6a 所示,Xinte 探頭由壓制拉伸鋼板製成。 它基本上是一個球形容器。 裝有鐵水的薄鋼壁有一個真空瓶狀的保溫層。 保溫層厚度按高度方向對稱加厚,保證向周圍均勻散熱和冷卻,其中的鐵水接近球體凝固。 探頭的保護管中有兩個N型熱電偶。 每次測量後可將熱電偶拔出,重複使用100次以上。 兩個熱電偶之一位於容器底部,另一個位於容器的熱中心。 由於容器為球形且可自由懸掛(這與放置在吸熱支架上的常規熱分析樣品杯不同),鐵水在容器中產生均勻的熱流,如圖6b所示。 這種熱流使鐵水在容器中不斷交換,在探頭底部形成流動隔板。

為了模擬澆注過程中鐵水的自然流失,探頭壁上有一層與活性鎂反應的塗層。 鐵水在熱流的驅動下沿著塗層壁流動。 反應結束後,鐵水的鎂含量減少並積聚在容器底部的隔室中。 直接說:探頭中心的熱電偶測量未反應的鐵水,這是澆注的初始狀態; 底部的熱電偶測量澆注結束後的狀態。 反應塗層的配方非常特殊。 必須準確確保隔室中積聚的鐵水比中心鐵水的活性低 0.003%。 因此,如果初始鎂含量太接近蠕灰轉折點,隔室中的鐵水將生成灰口鐵,由該區域的熱電偶測量。 這樣,在鑄造開始時,車間可以添加更多的鎂來抵消不可避免的鎂燒損。

如果底部的熱電偶呈現蠕蟲狀的鐵曲線,則表明初始鎂含量足夠高,鑄造結束後不會出現片狀石墨。

圖7為新特探針試樣測量後的橫截面侵蝕圖。 圖中可以清楚地看到分區區、主樣品區和熱電偶保護管。 隨著活性鎂減少0.003%,在分離區形成D形石墨和鐵素體基體。 底部鱗片石墨區的大小直接反映了主樣品區的初始鎂含量。 這個區域的大小可以從底部釋放的熱量計算出來。 放熱與隔板大小的方差回歸係數超過0.9.XNUMX,證明兩者的關係非常密切。 釋放的熱量通過冷卻曲線的時間積分獲得。 這種同時測量當前和澆注結束時鐵水狀態的方法,保證了澆注前鎂含量的準確性。

由於蠕墨鑄鐵對球化劑和孕育劑非常敏感,鑄造廠不可能採用灰鑄鐵和球墨鑄鐵生產中使用的過度處理方法。 如圖 8 所示,由於其敏感性,蠕蟲鐵僅在方形窗口內穩定,而不僅僅是鎂平台區域。 一個可靠的蠕鐵生產工藝必須從頭到尾控制球化和孕育,以確保金相組織達到目標。

無論多麼努力,無論管理多麼嚴格,鐵水的波動始終是無法避免的。 別說人們對鐵水處理的了解有多準確,夾心法等一步處理方法也不能保證每一次處理都會落入狹窄的蠕鐵窗口內。 多種生產變量,如混合比、爐溫、保溫時間、鐵水包預熱程度、出鋼速度、出鐵水出鋼位置(內或外測量)、出鋼水重量、合金袋狀態、球化劑。 (PeSiMg)的實際鎂含量、夾層法中各層的合金排列、廢鐵屑的覆蓋等都會影響鎂的吸收。 除了這些因素外,活性氧和活性硫的含量也會改變蠕蟲鐵窗的大小和位置。 鐵水在鋼包中的停留時間、運輸時間和澆注時間的變化都會改變可用燃燒時間。

然而,最不可預測的波動因素是操作者的失誤,或者不同操作者因工作習慣不同而產生的差異。

在大規模批量生產中,唯一安全的方法是測量處理後的鐵水的凝固特性。 這樣,綜合測量、分析和考慮了影響蠕鐵窗尺寸、位置和合金吸收的各種因素。 然後加入適量的鎂和孕育劑。 每包鐵水都在升級到理想狀態後澆注。 這種兩步測量和調整過程控制方法最大限度地減少了生產可變性,並完全消除了鑄件中片狀石墨的風險。

鐵水包蠕鐵生產過程控制

如圖 9 所示,過程控制從初始球化和孕育處理後的鐵水熱分析開始。 送絲機根據分析結果自動顯示需加鎂和孕育劑的焊絲長度,等待操作人員啟動。 當餵料線完成後,鋼包立即被送到鑄造線。 整個測量和調整過程大約需要三分鐘。 在此期間,車間可進行除渣等常規預鑄處理。 這確保了鑄造線的連續性。

從操作上看,生鐵水不含鎂,其孵化能力也非常有限。 經過球化和孕育後,鎂和孕育劑首先吃掉鐵水中的活性氧和硫,然後將鐵水“跳”到板上的某個位置。 在圖 10 的示例中,鐵水的鎂指數和孕育指數分別為 65 和 45。 由於陰影產生的主要變化參數顯示在測量和處理後的鐵水中,熱分析結果直接反映了鐵水的當前狀態。 剩下的就是添加適量的鎂和孕育劑,將鐵水從當前位置提升到所需的起點。 在圖 10 的示例中,首先添加了 23 條鎂電纜,然後添加了 100,000 條孕育劑電纜。 指標單位與電纜長度的對應關係根據產品和車間進行校準,編入程序中。 根據以往近5萬件蠕墨鑄鐵件的經驗,平均每噸鎂纜添加量為12米。 每米含鎂50克,按吸收率30%計算,每噸鐵水的鎂添加量僅為XNUMX克。 由於添加量很小,且主要變化在初始處理時已經發生,調整非常有效可靠。 調整後,無需進行熱分析。

在初始處理時,處理後的狀態應低於初始澆注位置,這樣即使有利於鎂和孕育劑吸收的所有因素都達到最佳值,鐵水也只能達到初始澆注狀態. 除不過度處理外,處理後的鐵水不處於灰口鐵和白口鐵狀態。 為了使鑄造過程更加高效,在工藝框圖中顯示了每包鐵水的鎂指數和孕育指數。 操作者可以根據方塊圖的變化趨勢,調整下一個鋼包的鐵水加入量。 碳當量值也顯示在屏幕上。 這些數據經過編輯保存在生產日誌中,可追溯、全面,同時也符合質量保證的要求。

雖然熱分析和後續調整可以確保蠕墨鑄鐵的生產,但建議從最終鑄件的澆口杯中取樣進行分析。 與傳統的質量檢測相比,該熱分析結果可以根據需要提供在線分析和鑄件分類。 探頭中鎂損失的模擬使這種“非破壞性”檢測技術比金相和超聲波方法更有效。 由於這種方法測量的樣本量更大,它還可以檢測鐵水在接下來的 10-15 分鐘內將如何凝固。

總結一下

工藝控制系統的選擇取決於產品和鑄造工藝。 在澆注蠕墨鑄鐵發動機蓋和氣缸等複雜產品時,系統必須同時控制鎂和孕育劑的含量,使其從澆注開始到結束都在一個非常狹窄的窗口內。 球化率必須在0%~20%之間(蠕變率80%~100%),以保證最佳的澆鑄性、機械加性等綜合性能和最佳的使用功能。 必須完全消除片狀石墨斑點,以防止局部缺陷和弱點。

任何過程控制系統的出發點都是準確有效地測量鐵水的狀態。 可靠的大規模蠕鐵生產必須有可行的控制方法,以消除工藝變更和人為操作失誤。 消除工藝變化最有效的方法是對球化和孕育後的鐵水進行熱分析。 根據熱分析結果,澆注前進一步加入準確量的鎂和孕育劑。 這種在線測量和調整方式,保證了鑄造生產線的穩定性,消除了蠕鐵大規模生產帶來的各種風險。

轉載請保留本文出處和地址: 蠕鐵生產過程控制

明和 壓鑄公司 致力於製造和提供優質和高性能的鑄件(金屬壓鑄件範圍主要包括 薄壁壓鑄,熱室壓鑄,冷室壓鑄),圓形服務(壓鑄服務,數控加工,模具製作,表面處理)。任何定制的鋁壓鑄件、鎂或 Zamak/鋅壓鑄件和其他鑄件要求歡迎與我們聯繫。

在ISO9001和TS 16949的控制下,所有工藝都通過數百台先進的壓鑄機、五軸機等設備進行,從噴砂機到超聲波清洗機。 銘禾不僅擁有先進的設備,而且擁有專業的由經驗豐富的工程師、操作員和檢驗員組成的團隊,使客戶的設計成真。

壓鑄件的合同製造商。 能力包括從 0.15 磅起的冷室鋁壓鑄件。 至 6 磅,快速更換設置和加工。 增值服務包括拋光、振動、去毛刺、噴丸、噴漆、電鍍、塗層、裝配和工具。 使用的材料包括合金,例如 360、380、383 和 413。

鋅壓鑄設計協助/並行工程服務。 精密鋅壓鑄件的定制製造商。 可製造微型鑄件、高壓壓鑄件、多滑塊模具鑄件、常規模具鑄件、單元模具和獨立壓鑄件和型腔密封鑄件。 鑄件可製造的長度和寬度最大為 24 英寸 +/-0.0005 英寸公差。

ISO 9001: 2015 認證的壓鑄鎂製造商,能力包括高達 200 噸熱室和 3000 噸冷室的高壓鎂壓鑄、模具設計、拋光、成型、機加工、粉末和液體噴塗、具有 CMM 能力的完整 QA ,組裝,包裝和交付。

鑄造行業 零件案例研究:汽車、自行車、飛機、樂器、船隻、光學設備、傳感器、模型、電子設備、外殼、時鐘、機械、發動機、家具、珠寶、夾具、電信、照明、醫療設備、攝影設備、機器人、雕塑、音響設備、運動器材、工具、玩具等。

我們接下來可以幫助您做什麼?

∇ 前往主頁 壓鑄中國

By 明和壓鑄製造商 |分類: 有用的文章 |材料 標籤: 鋁鑄件, 鋅鑄件, 鎂鑄件, 鈦鑄件, 不銹鋼鑄件, 黃銅鑄件,青銅鑄件,鑄造視頻,公司歷史,鋁壓鑄件 |評論關閉