新型多功能鋁合金油殼壓鑄要點

針對汽車發動機向輕量化、一體化的發展趨勢,著重闡述了新型壓鑄油底殼的主要特點。 壓鑄設計技術要點分為三個部分,採用不同的澆注方式和新技術來設計產品; 從壓鑄過程控制點,對生產過程中影響產品質量的每一個因素進行監控,以降低產品缺陷率。 通過這兩方面的把控,產品合格率達到97%以上,量產穩定。

隨著汽車工業的快速發展,對零部件的材料、設計和製造提出了更高的要求,高集成化、高性能、低成本成為發展趨勢。 油底殼和下缸體都是汽車發動機的重要部件。 通過將下缸體平衡軸和油底殼收集過濾功能集成在同一部件上,有效減輕了發動機的重量和體積。 但由於結構複雜,壁厚變化大,需要拆分成不同的產品單獨加工,再組合加工,給產品製造帶來困難。

本課題研究的發動機集成油底殼包含三個鑄件:油底殼本體、平衡軸承蓋和單平衡軸承蓋。 採用A380改性合金材料,鑄件平均壁厚3mm,最小壁厚2.5mm,毛坯質量10.74kg。 要求內腔在300kPa以下無洩漏,在600kPa和溫度超過60℃時油道不洩漏。 漏油,用於1.5T發動機,年產400,000萬件,是典型的複雜油底殼鑄件。

壓鑄設計技術要點

1.1 流道設計

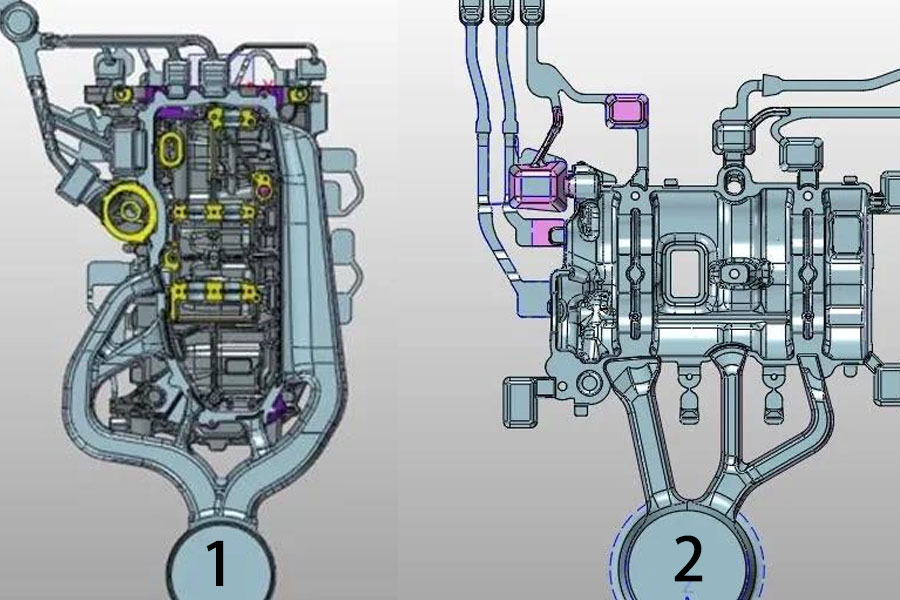

澆注1採用三邊澆注設計,但側重於一側整體澆注,如圖1所示。由於產品較長(上下長度達到437.2毫米),三邊澆注設計可以有效緩解流程長的問題,從而將產品填充到不同的區域。 但考慮到產品整體壁厚較厚,澆注處有許多凸起的嵌件,為避免鋁液流動性受阻,加強了一側的填充,斷面整個區域逐漸變窄,以加速鋁液的流動。 設計澆道。

鑄件2是平衡軸承蓋,形狀比較簡單,只有中間兩個平衡軸油槽比較粗。 基於鋁液的簡單流型,為了節約成本,提高鋁液的有效產出率,採用單面澆注方案,在壁厚區域設置澆口進行加料,如如圖 2 所示。

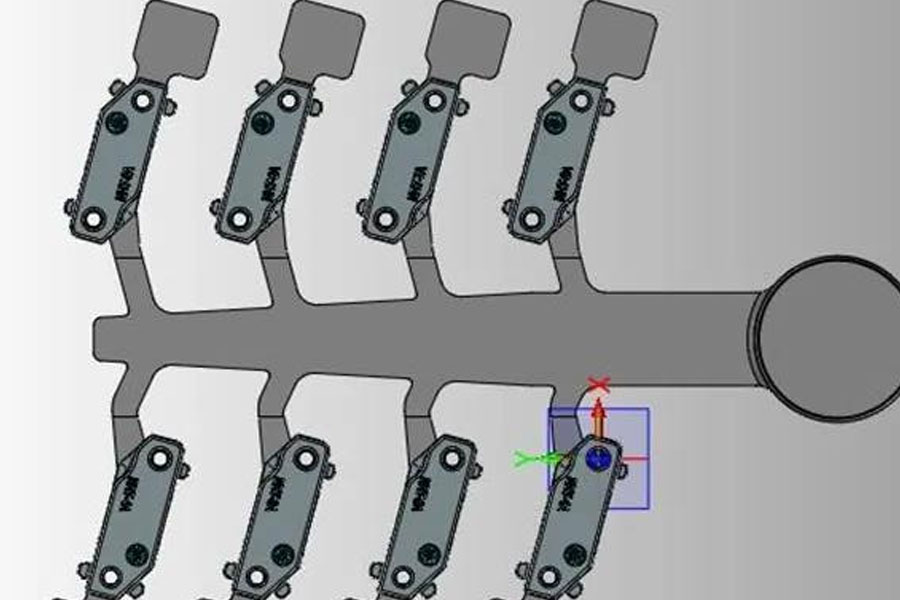

鑄件3為單平衡軸瓦蓋,較小部分(尺寸63mm)×15mm×填充和澆注採用一腔八模設計,如圖3所示。

1.2 排氣方式

對於復雜的鑄造 1,使用高真空排氣。 2、採用普通“搓板”式排氣塊。 鑄件3直接採用渣袋和渣袋尾部的模芯排氣通道。 此處強調鑄件1的排氣技術要點。

由於鑄件的高壓油道和濾油器都集中在水尾,因此水尾的排氣效果是決定這些部位內在質量的關鍵因素。 鑄件1採用高真空排氣,降低鑄件水尾負壓區的氣壓。 首先,真空罐的容積必須選擇≥800L(這裡800L是包含型腔和槽的模具容積的10倍以上),才能快速形成負壓通道。 其次,連接模具和真空機的管道必須密封不漏氣,管道的真空度應保持在2 000 Pa以內。 第三,模具用密封膠帶密封,頂針和芯銷全部裝好塗有密封劑。 合模後型腔真空度必須保持在4 000 Pa以內,最後選擇最好製作的密封沖頭,或者使用加長版的沖頭,增加沖頭的密封面積,有效緩解空氣洩漏到空腔中。

1.3 模具溫度

由於高真空的特點,鋁液沒有完全按照理論流體狀態充滿(見圖4),鋁液吸入時容易在某些地方快速凝固,造成壓鑄缺陷,如如壓鑄氣孔、縮孔和裂紋。 該鑄件1的產品在沖頭移動到410mm位置(鋁液豐滿度達到70%的要求)時開始抽真空,在540mm位置關閉真空。 時間),真空行程為130 mm,時間為0.874 s。 在這麼短的時間內,一定要提前保證拉出來的鋁液不會凝固在水尾的重要位置。 因此,使用油溫機將這些位置的模具溫度分別控制在220℃和180℃。 提高模具溫度和增強鋁液流動性是確保這兩個重要位置的內部質量的關鍵。

鑄件2、3結構比較簡單,填充距離短,容易成型。 對模具溫度要求不高,只要模具表面溫度高,製品不發黑即可。

1.4 模具冷卻選項

本鑄件1採用超點冷卻技術和間歇供水技術。 由於鑄件生產需要保持較高的溫度,而動模側鑲件凸台較多,既要保證高溫,又要保證凸起的鑲件不會形成熱接頭而引起收縮開裂等缺陷。 對每個刀片進行切削加工,並在刀片內部進行局部冷卻。 同步外圍設備採用間歇供水方式。 在產品凝固階段,打開電磁閥對產品進行局部冷卻。 這樣不僅獲得了更高的溫度,而且獲得了良好的冷卻效果。 超點冷卻工藝是針對壓鑄芯針設計的,如圖1中箭頭所示,壁厚區域中間4mm的針會直接引起收縮。 4mm針頭採用超點冷卻設計,可解決螺紋孔的氣孔問題。 同理,在其他交叉熱點處,可以出針的地方採用了超點冷針設計,大大緩解了燙傷、氣孔、斷針等問題。 超點冷卻和間歇供水的時間設置需要考慮材料沖孔的壁厚及其位置。 因此,需要對這些不同區域的冷針進行分區控制。

鑄件2只有平衡軸中間有4mm油槽孔,進料口有Φ8mm螺栓孔,採用超點冷控制。 因為鋁液沖刷後,中間壁厚區域之間會形成鬆散的通道,必須用過點冷針強行增加針孔周圍的緻密層,延遲1s,冷卻10 s。 鑄件16中Φ8mm的3根小針均採用超點冷控制,保持針孔附近緻密層的厚度。

1.5 局部擠壓技術的選擇

局部擠壓銷可以快速解決壁厚區域的收縮問題,廣泛應用於壓鑄領域。 模流熱接頭分析如圖5所示,鑄件1熱接頭較多,需要合理安排擠壓銷的位置。 一是剔除可以用冷針剔除的熱節點,二是剔除不在關鍵位置的熱節點。 最後,需要考慮擠壓銷筒在模具內部空間的佈置。 一般佈置在結構複雜、防止漏風的地方..

壓鑄過程控制要點

2.1 壓鑄過程中噴霧流量的控制

壓鑄過程中,噴霧流量由動、定模分別測量,動模控制在3 200 mL,定模控制在2 200 mL。 另外,動態和固定模具流量的上下偏差值分別設置。 由於選用的電磁流量計精度為50mL,因此設定偏差為±200mL,200mL為減少一支噴槍後的實際測量值。 在生產過程中,如果超過偏差值,將直接輸出報警信號,停止壓鑄生產週期。 因此,可有效防止因噴槍堵塞噴塗,造成粘模、燒傷。

2.2 鋁液溫度的工藝控制

由於保溫爐保溫效果好,但升溫速度比定量爐慢,因此需要控制鋁液的進料溫度。 鋁液的澆鑄溫度為675±10℃,因此運輸鋼包的鋁液進料溫度必須保持在700℃以上。 在此溫度以下進料會影響鋁液在填充過程中的流動狀態,導致局部位置氣孔比例增加。 添加730℃以上的材料會導致模具表面出現嚴重的鋁燒焦和粘連,影響鑄件的外觀質量。 設置保溫爐鋁液溫度報警。 如果澆注溫度不在範圍內,保溫爐將報警並停止壓鑄生產週期,可有效防止因鋁液溫度偏差引起的缺陷。

2.3 真空控制

由於鑄件1模具用動、定模密封帶密封,所有頂針和芯銷都用密封膠密封,溜槽也是整體式溜槽,但沖頭沒有使用專用的密封沖頭,而是使用一個加長板沖頭(加長到 150 毫米)。 在這樣的密封條件下,設置真空度超過4kPa就會觸發報警(4kPa是生產過程中根據高合格率設置的經驗報警值),真空度一般在2.3左右千帕。 清潔度和堵塞值一般接近101kPa,設置報警值為90kPa(90kPa根據工廠濾池清洗週期設置)。 一個清洗週期結束時,應及時清洗真空閥過濾罐。 不清潔會影響吸塵效果。 真空罐的設定值為1kPa,一般在2.2~400Pa之間,只要超過規定值就會報警,壓鑄機停機。

2.4 注入實際參數的監控

壓鑄機採用國產宇部1650T機型。 除了自己的壓鑄機參數控制系統外,還採用二維碼追溯系統(工廠稱為MES系統)將壓鑄機與周邊輔助設備連接起來,使MES系統可以讀取每個模具的生產參數實時反饋到雲端進行雲端對比(雲端對比值根據需要提前錄入雲端,根據不同的實際成果輸出不同的範圍值)例如慢速為±0.05m/s,高速為±3m/s等,見表2),比較後超出範圍的產品將被系統鎖定,判定為不合格. 雲大數據還會根據更新後的數據量,定期計算產品報廢與參數變化的實時關係。 找出一段時間內報廢率波動的原因,提高維修產品的合格率。 壓鑄生產過程中出現波動,可以現場快速找出問題點,有效促進良性循環。

2.5 壓鑄輸水控制

輸水開始時,每條線路用一個電磁閥控制直冷或普通點冷水輸送時間。 水壓為0.4MPa,水溫為30℃的純水。 除料槽、料套、沖頭、分錐、料套強製冷板常開直冷外,其他直冷(水障)和大點冷卻均由電磁閥控制,延時3s,冷卻15s以保證模具溫度。 Φ4mm至Φ14mm(中心管Φ1.5mm至Φ5.5mm)所有針頭均採用超點冷控制,超點冷水輸送壓力為10MPa,輸送水溫度為10℃(這裡溫度不能設置太低,太低會帶走更多的熱量,但容易造成斷針),每組相同規格的超冷針不超過8根(超過8針超過直徑G1/2連接管直徑),除Φ6mm點冷針,延遲時間4s,冷卻5s,Φ13針外,共4組針毫米點冷針設置為延遲 4 秒,冷卻時間為 13 秒,以針對模具溫度場。 在需要快速降溫的區域,減少熱點的發生。 既保證了模具溫度的平衡和保溫,又消除了局部熱點,保證了產品質量。

3.新型多功能油底殼的品質。 這三種產品在兩台不同的機器上生產,從鑄造980到鑄造1,500,日產量分別高達12,000件/天、1件/天和3件/天。三種產品的整體合格率直到總裝率高達97%。 圖8為鑄件1、2和鑄件1、2、3內在質量的圖片。

4結論

- 這種新型油底殼的設計和技術要點是在3種不同的澆注和排氣模式下靈活使用真空、點冷、擠壓、模溫平衡等工藝,並最終加工成一個部件。

- 壓鑄控制的關鍵在於不斷深入挖掘和監控影響產品質量不穩定的因素,從而實現生產過程的穩定。

- 在通過初步方案設計和技術點識別分析後,採用趨於自動化監控的過程控制,使

轉載請保留本文出處和地址: 新型多功能鋁合金油殼壓鑄要點

明和 壓鑄公司 致力於製造和提供優質和高性能的鑄件(金屬壓鑄件範圍主要包括 薄壁壓鑄,熱室壓鑄,冷室壓鑄),圓形服務(壓鑄服務,數控加工,模具製作,表面處理)。任何定制的鋁壓鑄件、鎂或 Zamak/鋅壓鑄件和其他鑄件要求歡迎與我們聯繫。

在ISO9001和TS 16949的控制下,所有工藝都通過數百台先進的壓鑄機、五軸機等設備進行,從噴砂機到超聲波清洗機。 銘禾不僅擁有先進的設備,而且擁有專業的由經驗豐富的工程師、操作員和檢驗員組成的團隊,使客戶的設計成真。

壓鑄件的合同製造商。 能力包括從 0.15 磅起的冷室鋁壓鑄件。 至 6 磅,快速更換設置和加工。 增值服務包括拋光、振動、去毛刺、噴丸、噴漆、電鍍、塗層、裝配和工具。 使用的材料包括合金,例如 360、380、383 和 413。

鋅壓鑄設計協助/並行工程服務。 精密鋅壓鑄件的定制製造商。 可製造微型鑄件、高壓壓鑄件、多滑塊模具鑄件、常規模具鑄件、單元模具和獨立壓鑄件和型腔密封鑄件。 鑄件可製造的長度和寬度最大為 24 英寸 +/-0.0005 英寸公差。

ISO 9001: 2015 認證的壓鑄鎂製造商,能力包括高達 200 噸熱室和 3000 噸冷室的高壓鎂壓鑄、模具設計、拋光、成型、機加工、粉末和液體噴塗、具有 CMM 能力的完整 QA ,組裝,包裝和交付。

鑄造行業 零件案例研究:汽車、自行車、飛機、樂器、船隻、光學設備、傳感器、模型、電子設備、外殼、時鐘、機械、發動機、家具、珠寶、夾具、電信、照明、醫療設備、攝影設備、機器人、雕塑、音響設備、運動器材、工具、玩具等。

我們接下來可以幫助您做什麼?

∇ 前往主頁 壓鑄中國

By 明和壓鑄製造商 |分類: 有用的文章 |材料 標籤: 鋁鑄件, 鋅鑄件, 鎂鑄件, 鈦鑄件, 不銹鋼鑄件, 黃銅鑄件,青銅鑄件,鑄造視頻,公司歷史,鋁壓鑄件 |評論關閉